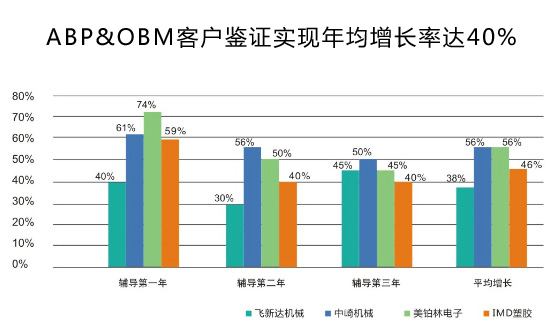

深圳市思博企业管理咨询有限公司(sinbo) 是拥有多年管理实践的实战型管理咨询企业,思博数十人的咨询师团队用近十年的时间潜心研究世界管理大师彼特·德鲁克的目标管理及台湾陈宗贤教授的企业经营计划管理,同时深入日本、台湾、欧美等知名企业学习先进管理理念及技能,结合中国企业本土化的特点,成功研究出一套适合中国国情的企业经营管理系统《企业年度经营计划与全面预算管理》。该系统在思博团队的潜心指导下,已成功帮助中国数百家企业实现年业绩增长40%

深圳市思博企业管理咨询有限公司(sinbo) 是拥有多年管理实践的实战型管理咨询企业,思博数十人的咨询师团队用近十年的时间潜心研究世界管理大师彼特·德鲁克的目标管理及台湾陈宗贤教授的企业经营计划管理,同时深入日本、台湾、欧美等知名企业学习先进管理理念及技能,结合中国企业本土化的特点,成功研究出一套适合中国国情的企业经营管理系统《企业年度经营计划与全面预算管理》。该系统在思博团队的潜心指导下,已成功帮助中国数百家企业实现年业绩增长40%

| 【供应链管理】供应链控制程序下篇|思博企业管理咨询 | ||||

| 浏览量:1781次 发布日期:2017-10-19 16:31:43 | ||||

1 资金调度和库容准备 1.1财务部根据销售部的销售计划采购部的资金需求计划,调度资金,满足采购和生产所需。 1.2仓管根据采购计划,整理仓库,预留库容,用于存放入库的材料。

2 执行采购 2.1采购部根据批准的物料采购计划,向各供应商询价及确认相关事项。 2.2填写采购单(须有连续编号,并详细标明供应商名称、品名、规格、数量、交货日期、交货地点、价格、品质标准、包装方式、付款条件等项目),按采购决策和审批程序进行审批。 2.3批准后的采购单,副件转财务部(含仓库)、品质部,或用多联式,各存一联。

3 材料验收入库 3.1供应商或物流商将送货到厂,由原料库仓管员对照采购单和送货单,符合采购单要求的,先点数或过磅暂收(货物应有暂收标识或存放在暂收区);不符合采购单要求,如没有对应的采购单、品名规格不符等,则不予收货,通知采购部,由供应商取回或暂时代管;如送货量超过采购量,多送部分退回供应商或暂收,等检验结果决定处理方式。 3.2采购通知品质部进行检验(或用书面的到货通知单,注明对应的采购单号、供应商名称、品名、规格、数量、)。 3.3品质部按对应的品质标准和检验规范进行检验,出具检验报告(并根据检验结果,在来料上贴上规定的品质标识贴),交仓库和采购各一份。 3.4检验合格的材料,仓库办理正式入库手续,出具入库单,交采购和财务各一份。如送货量超过采购量,只可按采购量办理入库手续;属常用物料,多送的量可暂收,待下批采购时再开入库单;不属常用物料,则多送的量由采购安排退回。 3.5不合格的材料,由采购联系供应商,安排退货事宜。退货时由仓库开具退货单,需采购主管审核、财务经理复核、副总以上领导批准。退货单交采购、财务各一份。 3.6各供应商的对账单,由采购部整理(须采购单、检验合格报告、入库单三单齐全并相符)、营销副总审核、财务部复核。

4 材料保管 4.1入库材料需按划定的仓区和规定的存放方式存放。 4.2同一品名规格的物料,需按不同的供应商、来料日期、物料批号进行区分。 4.3仓库须做到账、物、卡三相符,并做好5S及防火、防潮、防盗、防尘等工作。 4.4物料库存量如低于安全库存标准、或高于最高库存标准,仓管须第一时间通知采购部。 4.5如发生停工待料事件,须对责任部门和责任人进行处罚。

5生产领料 5.1各车间白班人员须领足当天中班和晚班生产用料,但不可领用过多,造成现场物料堆积。 5.2领料单需注明品名、规格、批号、品质标准、数量等内容;如为特殊订单,对物料的规格或品质有特别要求,则须重点提示。 5.3领料单须由车间主管签字,特殊订单领料须生产副总签字。仓管须认真核对领料单是否符合要求。 5.4同一品种规格和质量标准的材料,仓库发料时应遵循先进先出的原则,并在发料单上注明物料批号。不允许将不同批号的物料混在一起发放。 5.5发料完毕,仓管在领料单上签字,交车间、财务、存底各一份。

6 在制品流转 6.1车间所有物料均须按指定的区域位置摆放,不得有随意乱放、混放、占用通道、影响操作等现象。 6.2各生产机台须有明显标识,显示当前生产的产品品名、规格、主要参数、物料批号等信息。 6.3所有生产周转器具应有单独编号,标注在醒目位置。 6.4所有等待流转、处置、加工的物料,均需有物料识别卡,注明品名、规格、物料批号、生产日期、班次、机台号、数量(或重量)、周转器具编号、品质状态等内容。物料卡内容由前工序操作人员按要求填写(品质状态由品检员负责)。 6.5各车间需建立物料进出统计制度,物料跨车间流转须指定专人负责交接,由上游车间专人将物料卡进行编号并逐笔登记,由下游车间签字接收作为物料进出的凭证。同时该物料卡用以统计各员工的产量。 6.6生产部门内部的在制品流转,也必须遵循先进先出的原则,即使是同一规格同一批号原材料生产的同一规格半成品,也要先用前工序生产日期靠前的半成品。 6.7各车间在确保完成生产任务的同时,应注意保持本车间各工序物料存量的均衡,既不能造成现场停工待料,也不能形成物料积压。如有异常应及时调整,超出本部门职权范围的,应立即向上级汇报。 6.8生产中造成的次品或废料,应按规定做好相应的品质标识,存放在指定的位置,根据需要适时办理入库手续。

7 成品入库 7.1生产完工的成品,经品检员检验合格,开具入库单,办理入库手续。连续大批量生产情况下,可先逐笔登记品名、规格、数量、机台号等,到当班结束时统一开入库单。 7.2成品入库,由成品库仓管员进行清点数量(或过磅),将成品存放在指定区域。 7.3仓管员在入库单上签字,车间、仓库、财务各留一份。 7.4成品库的产品要求,参原料仓。

8 成品出库(出货) 8.1销售文员根据出货计划,提前制作出货通知单,注明预计出货时间、客户、品名、规格、数量、运输方式、装车要求等,呈销售经理签字后交成品库。 8.2出货时由成品仓管指挥搬运和装车,销售文员监装。 8.3装车完毕,成品仓管(或销售文员)开具出货单,成品仓管、销售文员、司机(或收货人、押运人等)三方签字齐全,门卫检查无误方可签字并放行。 8.4出货单由财务、销售、成品仓各留一份。 8.5各客户的应收款对账单,由销售部制作、营销副总审核、财务部复核无误后,方可发给客户进行对账。

9 每月盘点对账 9.1每月底财务部须监督各仓库对库存品进行盘点,并对进销存帐目进行核查。 9.2每月底由财务部主导,生产部配合,对各车间的在制品进行盘点,并根据领料数、成品入库数核算车间物料进出是否平衡、物料损耗比例。如有异常,相关车间须查明原因,如实上报。 9.3每月的仓库、车间物料盘点及进销存报表,由财务经理审核后,报总经理核准。如有物料短少,须对相关责任人或责任部门负责人进行处罚。 9.4材料库存量、在制品量、成品库存量如高出正常值范围,由财务部主导追查原因,相关部门须配合调查,并做出解释。如因部门或个人失误造成,由财务部对责任部门或责任人提报处罚。

10 生效日期:本制度自总经理批准公布之日起生效执行。

▲▼▲▼▲▼▲▼

♦ 请查收以下福利(扫描下方二维码):

| ||||

|

上一个:最牛的管理者,只关注这2类员工 | 下一个:【营销管理】制造业管理系统资源及… | ||||

相关新闻 |